A precisão dimensional e a rugosidade superficial da perfuração e a eficiência da perfuração estão diretamente relacionadas à qualidade da afiação e rebarbação da broca helicoidal.

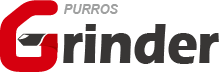

(a) Moagem Corretamente

(b) assimetria do ângulo de ponto

(c) comprimento diferente de moagem de cortador

(d) O ângulo de ponto e o corte são assimétricos

É fácil e difícil afiar a borda da broca helicoidal; simplesmente, deve apenas afiar dois ângulos de folga primários; dificilmente, deve-se garantir que o ângulo de incidência, o ângulo de ponto e o ângulo de flanco da borda do cinzel estejam corretos. Para que dois Lábios de Corte Principais sejam simétricos, os Lábios de Corte Principais têm o mesmo ângulo incluso com o eixo do fuso de broca helicoidal, e os comprimentos são os mesmos. Revise a figura (a).

Talvez o ângulo do ponto da broca helicoidal após a trituração seja dissimétrico, no caso da taxa de avanço da quantidade, o Lábio Maior que mantém maior ângulo incluso com o fuso está funcionando, enquanto o outro Lâmina Maior não funciona. Quando isso acontece, o estresse da broca helicoidal não é equilibrado; o Lábio Cortante Principal em uma das perfurações do componente horizontal da força de corte na broca helicoidal para o outro lado, seja a broca inclinada ou muito maior. Revise a figura (b).

Talvez o ângulo de ponto seja simétrico depois de triturado, mas o comprimento de dois Lábios Principais de Corte é diferente, afirmou que o centro de trabalho da broca helicoidal é diferente com o centro geométrico. Isso é o centro geométrico movido para o trabalho, os resultados deste furo de perfuração são maiores que o diâmetro da broca helicoidal. Revise a figura (c).

Talvez o ângulo de ponto da broca helicoidal após a afiação do cortador seja dissimétrico, e o comprimento de dois Lâminas Principais de Corte seja diferente, ou seja, o diâmetro do furo não é maior que o diâmetro da broca helicoidal, mas também ocorre um furo escalonado. Revise a figura (d).

Em suma, para evitar os casos como figura (b), (c), (d) durante brita de torção que não só melhorar a qualidade de perfuração, mas também irá melhorar as condições de perfuração, e chegou a prolongar a vida útil da torção broca.

No entanto, para presumir que todas as brocas de torção estão corretas, devido às suas deficiências inerentes, ainda há alguns fatores desfavoráveis na perfuração, por exemplo: ângulo de aterramento da borda do cinzel é negativo, como -60 ° a -54 °; para que a condição de perfuração não seja tão boa, deve aumentar a força axial, a borda cinzelada está realmente comprimindo e raspando o metal na peça de trabalho, o que consome muita energia, gera muito calor e é muito ruim na centralização .

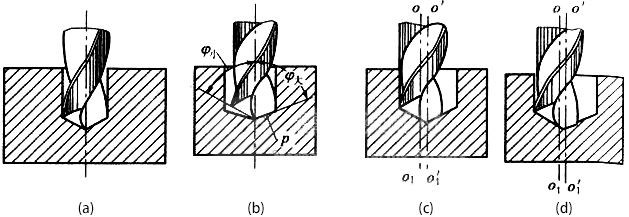

Para os defeitos da broca helicoidal acima, deve-se moer a broca helicoidal de acordo com diferentes materiais e condições de perfuração, revise a figura 2.

(a) borda do cinzel de moedura

(b) Moagem Rake Rosto

(c) borda de moedura

d) Moagem dupla

(1) Moagem Cinzel Borda

Mantendo o comprimento em 1/5 ~ 1/3 do original após a moagem, ao mesmo tempo, reformamos dois cortadores internos e o ângulo de terra é cerca de γ0 = 0 ° ~ 15 °. A menor borda cinzel de moagem para os materiais mais macios da peça, caso contrário, para diminuir a moagem. Diminuirá a força axial após a afiação e aumentará a centralização da broca helicoidal.

(2) Moagem Rake Rosto

Quando o material da peça de trabalho da perfuração é mais suave, o Rake Face deve ser triturado, para aumentar o ângulo de inclinação e, em seguida, aumentar a nitidez do Cutting Lip e reduzir a força de perfuração; Quando o material da peça de perfuração é mais difícil, deve moer a Face Rake da borda externa, para diminuir o ângulo de terra, a fim de aumentar a força da broca de torção. Também pode moer duas faces, chegar aos mesmos resultados abrangentes.

(3) borda de moedura

Durante o uso de broca de maior diâmetro ou perfuração de material mais macio e furos de maior precisão, deve-se moer a Face do Flanco, mantendo a borda mais estreita, a fim de reduzir o atrito entre a borda da broca e todo o furo.

(4) moagem dupla

Na interface entre o Lábio Cortante Principal e o Lábio Cortador Menor, deve-se triturar a aresta de corte reta e transicional, formando o Flanco Faces de esmerilhamento duplo, e o ângulo é de cerca de 70 ° ~ 75 °, podendo moer três arestas e ângulo de 50 ° ~ 70 °. Diminuir o ângulo irá reduzir a força axial, e para aumentar a força e condição de emissão de calor, venha a reduzir o desgaste da broca helicoidal e reduzir a aspereza da parede do furo.

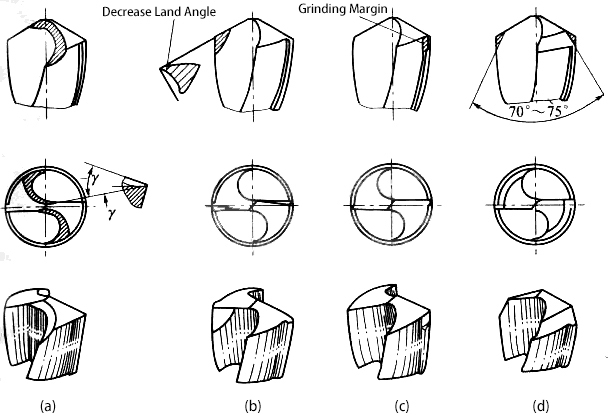

(5) sulco de divisão da microplaqueta de moedura

Para o maior diâmetro da broca helicoidal, deve moer ranhura estreito escalonada na face Rake e Face Major Flanco da broca de torção. Figura 3.To manter a borda do cortador é estreita, e para melhorar a condição de remoção de cavacos e divisão de cavacos, é útil injetar mais fluido de corte, melhorar a condição de dissipação de calor, também para melhorar a qualidade de perfuração e eficiência de perfuração. Ao mesmo tempo, durante a rebarbação da borda do cinzel, o efeito de perfuração é melhor.